利用臭氧氧化萃取脱除柴油中的硫化物研究

摘要:用臭氧作为氧化剂,以扬子石化炼油厂 FCC 段粗柴油为研究对象,在常温、常压、催化剂存在的条件下对柴油进行了臭氧氧化,再利用极性溶剂萃取脱除柴油中的硫化物。主要考察了催化剂、萃取剂以及反应时间对臭氧氧化脱硫效果的影响。研究结果表明,对于扬子石化炼油厂 FCC 段粗柴油在以 KH3为催化剂、以90% N,N-二甲基甲酰胺水溶液为极性萃取剂、且萃取剂与油的体积比为1的条件下,粗柴油脱硫效果脱硫率可达79∙2%,是未氧化柴油经溶剂萃取脱硫率的1.8倍。而且反应时间越长,脱硫效果越好。因而臭氧氧化脱硫技术是一种具有极大发展潜力的新型脱硫工艺。

1 实验方法

1.1 实验原料及设备

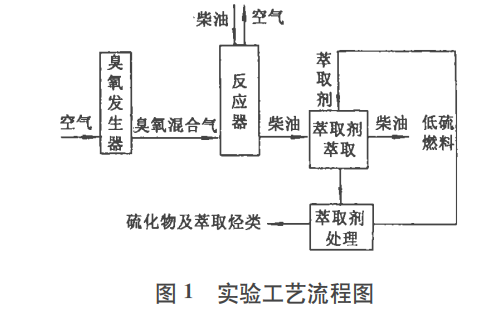

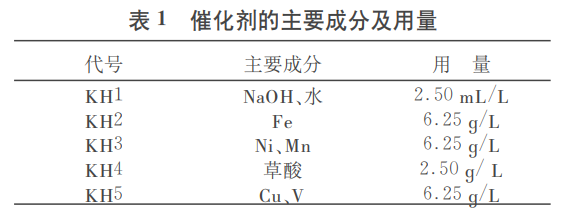

实验所用柴油为扬子石化炼油厂 FCC 粗柴油(未精制),红色,密度为923.3kg/m3,不稳定,硫含量为3555.4mg/L。萃取剂是不同浓度的糠醛、乙醇、N,N-二甲基甲酰胺(DMF)水溶液。催化剂的主要成分及用量见表1,其中,KH1、KH5催化剂为液体。臭氧发生器产臭氧量为100g/h ,臭氧单程利用率为10%,实际利用的臭氧与柴油的比值为1.25g/(L·h)。

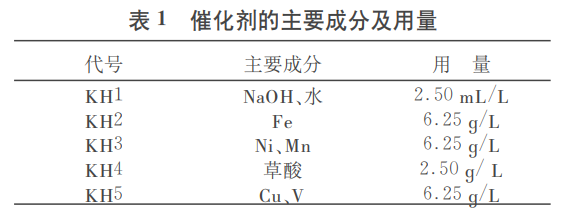

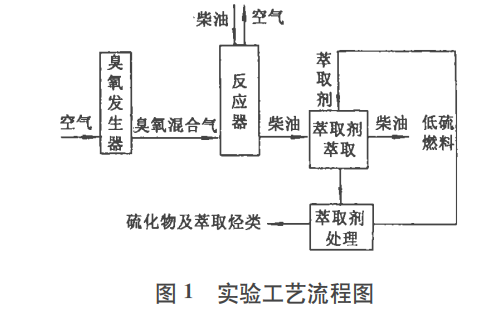

1.2 工艺流程

首先在常温、常压且催化剂存在的条件下对柴油进行臭氧催化氧化,然后利用极性溶剂萃取脱除柴油中的硫化物。反应过程中每5h 取一次样测定脱硫效果,采用 KH1、KH2、KH3、KH4催化剂时催化氧化反应24h 结束;采用 KH5催化剂时,反应48h 结束。工艺流程如图1所示。

1.3 色谱分析条件

采用 Varian 3800型气相色谱仪(PFPD 检测器)分析油样和萃取剂中的硫含量。分析脱硫效果时采用的色谱分析条件如下:色谱柱为 CP-Sil8CB(30m×0.25mm);进样器温度为320℃;检测器温度为300℃;柱箱初温为150℃,然后以10℃/min的速率升温至330℃,并保持20min;分流比为10∶1。测定总硫含量时采用的色谱分析条件如下:色谱柱为 CP-Sil5CB(1 m ×0.25 mm),进样器温度为320℃,检测器温度为300 ℃,柱箱温度为320 ℃(标准溶液用 DBT 配置)。

2 脱硫效果影响因素分析

2.1 萃取剂

2.1.1 萃取剂的选择

一般情况下,有机氧化物在极性溶剂中的溶解性高于有机硫化物,如在二甲基亚砜(DMSO)、乙醇、甲醇或其他非混合的极性溶剂中,呋喃、苯并呋喃分别比噻吩、苯并噻吩的溶解性高得多。因此,如果能在噻吩类硫化物上引入含氧极性基团,则它在极性溶剂中的溶解性会增大[8]。硫原子有 d 轨道电子的特性使硫化物很容易与氧化剂反应生成 SOx和砜,硫化物引入氧原子后增加了偶极矩,即增加了硫化物在极性溶剂中的溶解性,从而将溶解在极性溶剂中的砜与不溶的有机物分开[8]。二苯并噻吩(DBT ) 等 硫 化 物 经 氧 化 可 形 成 二 苯 并 环 丁 砜(DBTS),通过萃取可从柴油中分离出来。

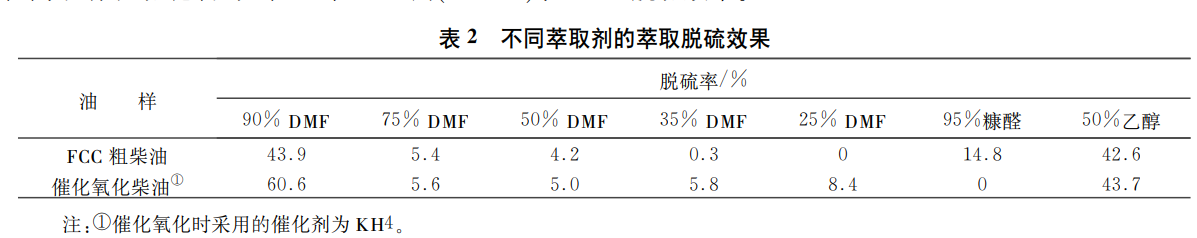

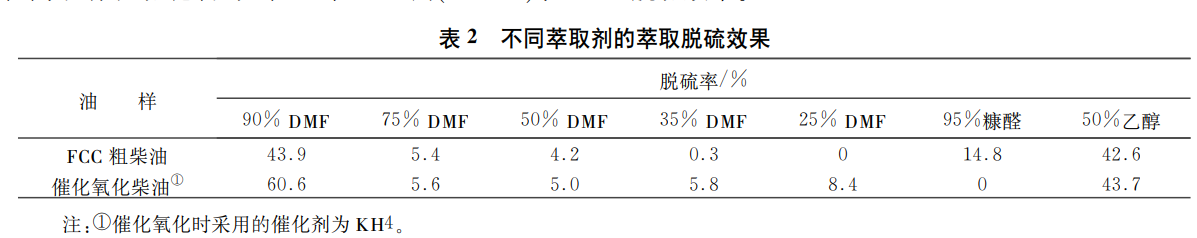

不同萃取剂的萃取效果相差很大,所用萃取剂的相对极性由大到小依次为:90% N,N-二甲基甲酰胺(DMF)水溶液,95%糠醛水溶液,75% DMF 水溶液,50% DMF 水溶液,35% DMF 水溶液,50%乙醇水溶液,25% DMF 水溶液。表2给出了剂油比(萃取剂与柴油的体积比)为1时各种萃取剂的萃取脱硫效果。

由表2可见,对未氧化柴油来说,90%DMF 水溶液的萃取效果很好,50%乙醇水溶液次之,25%DMF 水溶液没有明显的萃取效果;对催化氧化柴油来说,90%DMF 水溶液的萃取效果也是很好的,50%乙醇水溶液次之,95%糠醛水溶液没有明显的萃取效果。常温、常压下以 KH2、KH3为催化剂对柴油进行臭氧催化氧化24h,然后分别用50%乙醇水溶液、75%及90% DMF 水溶液进行萃取同样发现90% DMF 水溶液的萃取效果稳定且较理想。因此,选用90% DMF 水溶液作为萃取剂。

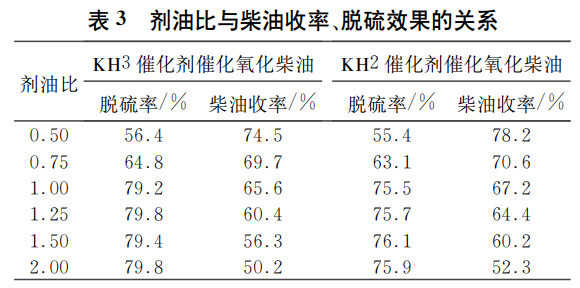

2.1.2 剂油比的选择

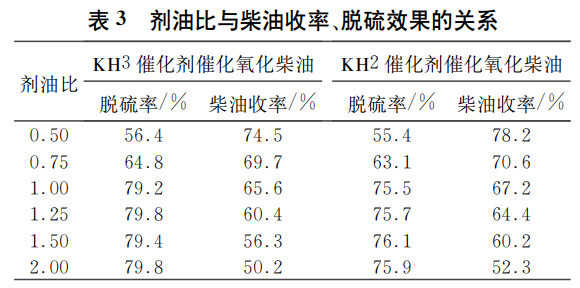

剂油比对脱硫效果影响较大。萃取剂为90%DMF 水溶液时,剂油比对萃取脱硫效果和柴油收率的影响见表3。由表3可以看出,随着剂油比的增加,催化氧化柴油的收率逐渐降低,脱硫效率开始时提高较快,但当剂油比达到1时,脱硫效率已基本达到很大值,继续增大剂油比,脱硫效果并没有太大的提高,甚至还有所降低,而柴油的收率明显降低。综合考虑脱硫效果和柴油收率,剂油比应选为1。

2.2 催化剂

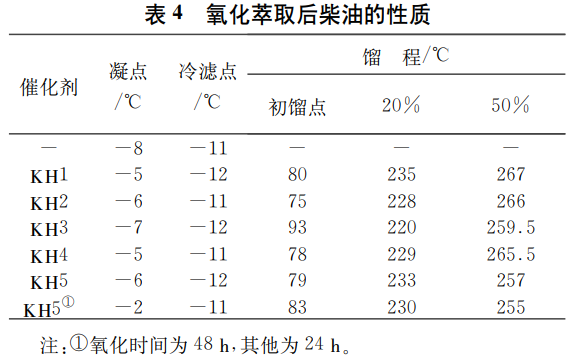

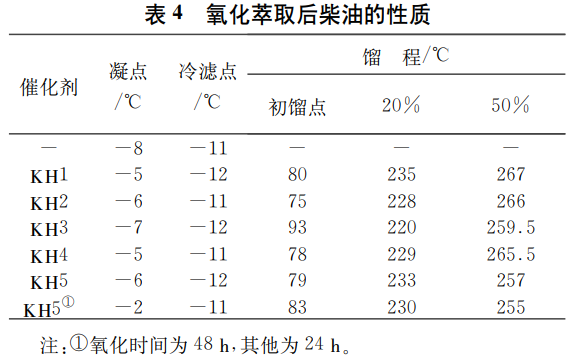

臭氧催化氧化萃取后柴油的部分性质见表4。

由表4可知,经过催化氧化萃取处理后,柴油的性质改变不大。只有以 KH5为催化剂、反应48h 时,柴油的凝点有较大提高,这可能是由柴油中的不饱和组分或轻组分被氧化造成油品极性增大而引起的。柴油的初馏点降低,主要是因为氧化萃取后柴油中的不饱和键断裂以及含芳环大分子支链断裂生成小分子烃类及其衍生物,从而导致小分子烃类及其衍生物含量增加,初馏点降低。

柴油的安定性取决于其化学组成。烯烃、二烯烃、多环芳烃以及含硫、含氮化合物都是不安定组分[9],氧化萃取后的柴油由于烯烃、二烯烃、多环芳烃和含硫化合物含量减小,故其安定性比未氧化柴油的好,氧化过程中出现较多胶质也证实了这一点。

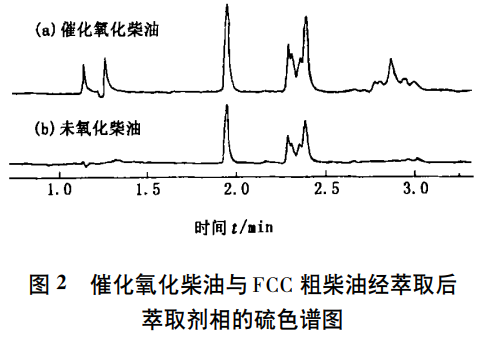

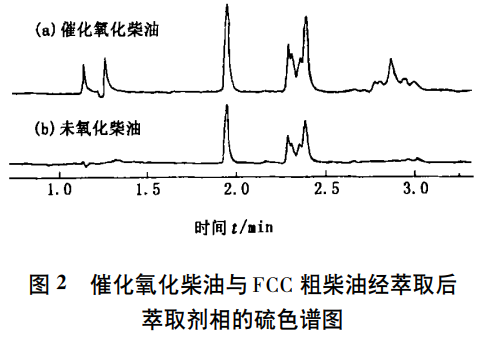

图2为 KH3催化剂催化氧化后柴油、未氧化FCC 粗柴油经萃取后萃取剂相的硫色谱图(萃取剂为90%DMF 水溶液)。催化氧化柴油经萃取后萃取剂相的硫色谱图中有11条清晰的峰,峰面积高达66936091;而未氧化柴油经萃取后萃取剂相的硫色谱图中只有5条清晰的峰,峰面积为38522368,前者峰面积和峰数均大于后者,表明氧化后硫化物极性增强。

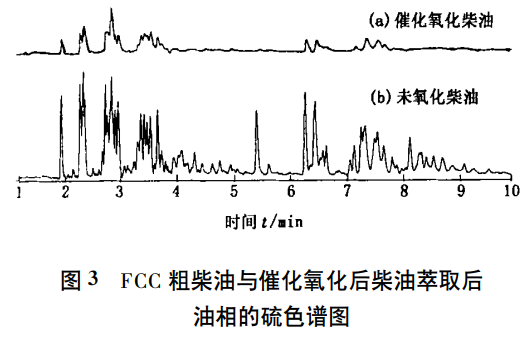

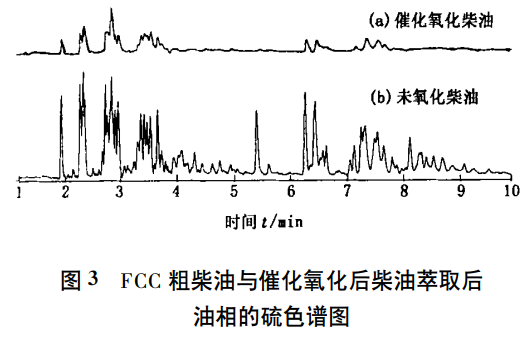

图3是未氧化FCC 粗柴油、KH3催化剂催化氧化后柴油萃取后油相的硫色谱图(萃取剂为90%DMF 水溶液)。与未氧化 FCC 粗柴油萃取后油相硫色谱图相比,催化氧化柴油萃取后油相硫色谱图中的峰数明显减少,峰面积显著降低。

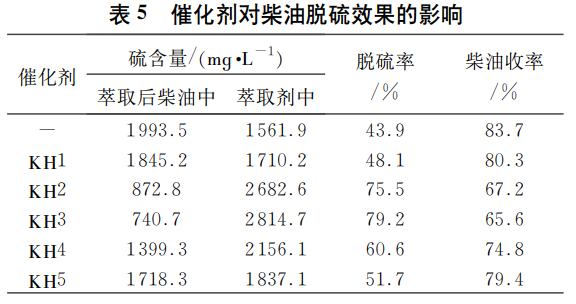

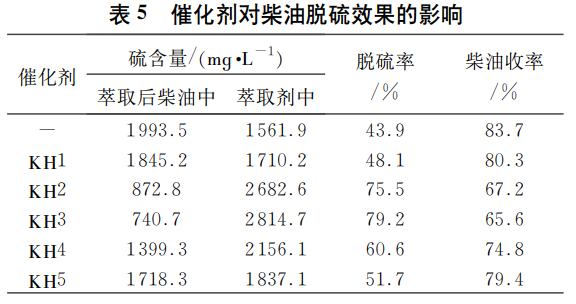

表5给出不同催化剂催化下的催化氧化柴油经萃取后(萃取剂为90%DMF 水溶液、剂油比为1的脱硫率及柴油收率。由表5可以看出,不同催化剂

催化氧化后,柴油中所含硫化物氧化程度不同,从而使其在极性溶剂中的溶解性不同,导致脱硫效果不同。其中,催化剂 KH3的催化脱硫效果很好,催化剂 KH4、KH2次之而催化剂 KH1、KH5的效果较差。同时可以看出,臭氧氧化脱硫率已经达到79∙2%,是未氧化 FCC 粗柴油溶剂萃取脱硫率的1∙8倍,柴油收率为60%~80%。

表5 催化剂对柴油脱硫效果的影响

2.3 反应时间

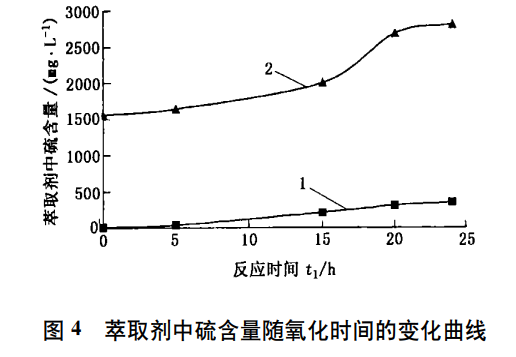

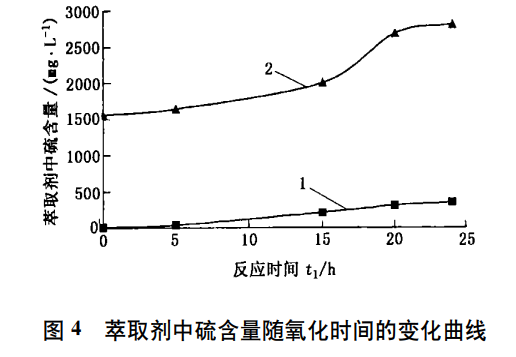

在常温、常压下,对 FCC 粗柴油进行臭氧催化氧化,每5h 取样一次进行分析,随着反应时间的延长,柴油的密度逐渐减小,柴油的颜色先加深后变浅,萃取剂的颜色逐渐变深。图4给出了催化氧化柴油萃取后,萃取剂相中硫含量随时间的变化曲线。图中,曲线1的处理条件是 KH2催化剂、50%乙醇萃取液;曲线2的处理条件是 KH3催化剂、90%DMF 萃取液。萃取剂中的硫含量代表脱硫效果,两曲线均表明随着反应时间的延长,脱硫效果逐渐变好。

图4 萃取剂中硫含量随氧化时间的变化曲线

3 结 论

(1)对扬子石化炼油厂 FCC 粗柴油的臭氧催化氧化脱硫研究表明,催化剂 KH3的催化效果很好90% DMF 水溶液的萃取脱硫效率很高。以 KH3为催化剂、90%DMF 水溶液为萃取剂且剂油比为1时,臭氧催化氧化脱硫率已达到79.2%,是未氧化FCC 粗柴油萃取脱硫效率的1.8倍,柴油收率为60%~80%。在实验条件下,对于同一研究对象,反应时间越长,脱硫效率越高。

(2)柴油臭氧氧化脱硫技术操作条件温和、简便,无二次污染,脱硫效率较高,技术上可行,具有良好的应用前景。

参考文献:

[1] 乔映宾,等.生产清洁燃料保护和改善环境[J].石油炼制与化工,2000,31(4):36-39.

[2] 谢英奋.加工含硫原油遇到的问题及对策[J].炼油设计,1997,27(5):6.

[3] 杨洪江,等.低硫高辛烷值车用汽油的生产方法 [J].齐鲁石油化工,1998,26(1):60-63.

[4] PATRICK S T,JAMES R K,JOHN W E.Desulfurization of fuel oil by oxidation and extraction [J].Industrial& Engineering Chemistry Research,1990,29(3):324-329.

[5] 吕志凤,战风涛,李林,等.用 H2O2-有机酸氧化脱除催化裂化柴油中的硫化物 [J].石油大学学报(自然科学版),2001,25(3):26-29.

[6] 冯景贤,庄礼秋,方壮义.用二氧化氯煤油脱硫[J].石油化工,1997,26(3):165-167.

[7] ALDA Tetsuo,KOUBUKURO,et al.Method of recov,ering organic sulfur compounds from liquid oil [P ].EP:6565324A1,1993.

[8] 王月霞.氧化/萃取工艺生产清洁柴油[J].炼油设计,2000,30(12):16-17.

[9] 梁文杰.石油化学[ M ].东营:石油大学出版社,1995.184.

当前位置:

当前位置:

摘要

摘要

上一篇:

上一篇: 返回列表

返回列表